瀝青混凝土路面碾壓縮小混合料空隙率提高路面性能

時間:2012年12月24日 分類:推薦論文 次數:

[內容摘要]通過對瀝青混凝土路面施工過程中縮小混合料空隙增強壓實效果的總結,簡述瀝青混合料中空隙率與路面使用性能的變化關系,并對影響瀝青混合料空隙率諸多因素,最佳瀝青用量,離析等相關問題進行了分析和探索。

關鍵詞 瀝青混凝土路面、縮小空隙、提高性能

Abstract: Through summary to the construction of asphalt concrete pavement narrow the gap in the process of mixture compaction effect of the enhancement, and briefly asphalt mixture of air void and pavement performance changes relationship, and influence of asphalt mixture air void many factors, the best asphalt content, such as segregation related problems are analyzed and explored.

Key Words: asphalt concrete pavement, narrowing the gap and improve performance

中圖分類號:TU528.42 文獻標識碼:A 文章編號:

1.0瀝青混凝土壓實度的重要意義

碾壓是保證瀝青混凝土的質量,使其物理力學性質和功能性符合設計要求的重要環節,也是瀝青面層施工中的最后一道重要工序。合適的符合要求的碾壓即能使瀝青面層達到較高的壓實度,又能使瀝青面層有良好的平整度。

瀝青混合料的密度愈大,空隙就愈小,其穩定度、抗拉強度和勁度就愈大,其疲勞壽命就愈長。在使用過程中產生的壓縮形變也就愈小,從而使瀝青面層的初期良好的平整度和其它優良品質能維持較長時間,也就是說平整度和優良品質惡化得比較慢,更具有良好的耐久性。

瀝青面層的竣工壓實度愈小,開放交通后可能產生的壓實密度形變就愈大。如果一段瀝青混凝土面層竣工時的壓實度有明顯變化,同時面層的厚度又有明顯變化,而往往面層厚處的壓實度又小于面層薄處,則開放交通后在行車荷載作用下就會產生明顯不同的壓實形變,使路面平整度開始惡化。平整度開始惡化的瀝青面層在行車荷載的沖擊力作用下惡化進程加快,此時已不再是局部簡單的壓密,沖擊力將使較低處的瀝青混合料擠向兩側或前方,形成更大的不平整。

瀝青混凝土的空隙率隨壓實度增大而變小。瀝青混凝土面層的壓實度愈小,面層初期的透水性就愈大,后者在不同季節會帶來不同的不良后果。

綜上所述,在施工現場要盡可能達到較高的壓實度(與瀝青路面施工技術規范要求的最低壓實度比),才能滿足于能達到規定的最低壓實度。

我國高等級公路中絕大多數是瀝青混凝土路面,在瀝青混合料配合比設計中,一般都采用了較好的瀝青及合理的級配,混合料的馬歇爾穩定度一般都較高,流值也較易滿足要求,空隙率幾乎成了決定最佳瀝青用量的唯一指標。例如空隙率相差1%,瀝青用量能相差0.3%-0.5%,從而嚴重影響瀝青混合料力學性能及工程成本。

2.0影響壓實度效果的主要因素

碾壓時瀝青混凝土能達到的密實度或壓實度主要與下述因素有關:

2.1碾壓溫度

在瀝青混凝土路面施工現場的實踐表明,初壓的壓路機可一直進行到靠近攤鋪機,瀝表混合料并不產生推移,表面也無發裂等情況,此時,瀝青混合料的溫度常在140℃~145℃之間,因此,在瀝青面層施工過程中應盡可能提高碾壓溫度,特別是復壓和終壓溫度,要避免為了提高平整度而犧牲碾壓溫度,即在較低的溫度下進行碾壓是不適宜的。

2.2碾壓層的厚度

路基、路面底基層和基層的壓實規律是碾壓層越厚越不易達到較高的壓實度,碾壓層相對較薄越容易達到較高的壓實度。瀝青面層的壓實度恰恰與其相反,碾壓層厚比薄更容易達到較高的密實度。其原因是薄層瀝青混合料的溫度降低很快,較低的溫度明顯降低瀝青混合料的壓實效果。

3.0碾壓程序

瀝青混凝土面層的碾壓通常分三個階段進行,即初壓、復壓和終壓。

3.1初壓

第一階段初壓習慣上常稱作穩壓階段。由于瀝青混合料在攤鋪機的熨平板的作用下已經得到初步夯擊壓實,而且剛攤鋪成的混合料溫度較高,常在140℃左右,這個溫度下瀝青在骨料之間形成的油膜起到的潤滑作用,因此只要用較小的壓實功能就可以達到較好的穩定壓實效果。通常是6-8t的雙輪振動壓路機以2km/h左右的速度進行2-3遍。

3.2復壓

第二階段復壓是主要壓實階段,在此階段至少要達到規定的壓實度。因此,復壓應該在較高溫度下緊跟在初壓后進行。復壓期間溫度不應低于100℃~110℃.通常用雙輪振動壓路機(16t以上)進行碾壓。

3.3終壓

第三階段是消除缺陷和保證面層有較好平整度的最后一步。由于終壓要消除復壓過程中表面遺留的縱向輪跡、橫向雍起等不平整。因此,瀝青混合料也需要有較高的溫度。終壓常使用靜力雙輪壓路機并應緊接在復壓后進行。

4.0橫向接縫的碾壓和停車換向的方法

4.1橫向接縫的碾壓是碾壓工序中的重要一環。碾壓時應先用雙輪壓路機進行橫向(即垂直于路面中心線)碾壓。碾壓時壓路機應主要位于已壓實的混合料層上,伸入新鋪混合料層的寬度不超過20cm。接著每碾壓一遍向新鋪混合料位移20-40cm,直到壓路機全部在新鋪層上碾壓為止,然后進行正常的縱向碾壓。

4.2停車換向是路面碾壓最頻繁出現的操作過程,也是必不可少的重要環節,直來直去會在換向的一瞬間在瀝青混凝土新鋪面層上產生橫向擁抱,再次碾壓時不易壓平,影響路面平整度。如果在停車換向前改變壓路機前進方向,使壓路機前進方向與路線方向形成小于90度夾角,產生的擁起也與路線方向形成小于90度夾角,當再次碾壓時也很容易壓平,從而形成更好的平整度。當然這就要求壓路機的轉向機構性能靈活才能做到。攤鋪的寬度也應滿足使壓路機改變方向。

5.0空隙率(壓實度)的測定精度對瀝青混凝土質量的影響

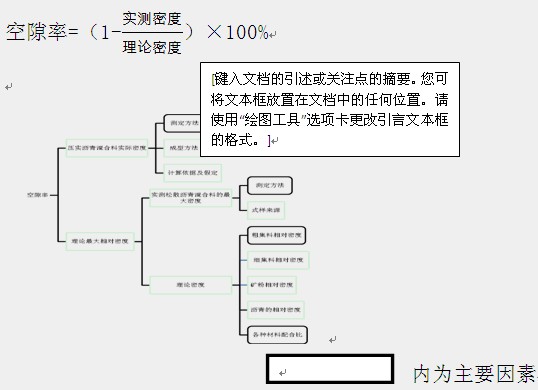

在瀝青混合料的組成設計中,名義上有幾個指標確定瀝青用量,但實際上穩定度、密度、流值基本上起很少作用,只有空隙率(飽和度也與空隙率有關)決定。然而空隙率的測定絕對精確幾乎不可能的,這是因為必然有一部分瀝青為集料所吸收的緣故,另外測定密度通常需要浸水,集料的吸水程度也受級配及瀝青裹復的影響而使問題變的復雜。目前采用的任何一項方法都只能是近似法,影響空隙率測定的因素主要有一下幾個方面:

由以上看出瀝青混合料的實際密度與理論密度的測定方法,便能直接影響到空隙率測定結果,繼而影響到最佳瀝青用量的確定,使路面性能、材料用量及工程造價受到影響,這就要在組成設計各個細節中,對材料的測定要嚴格按照規程精心操作,使誤差降到最小,同時規范中提出采用馬歇爾試驗得出的三個瀝青用量的平均值來確定最佳瀝青用量。

①最大密度對應的瀝青用量A1

②最大穩定度所對應的瀝青用量A2

③符合要求的空隙率范圍的中值所對應的瀝青用量A3

及三個階段:①目標配合比;②生產配合比;③生產配合比的驗證彌補一些正確確定最佳瀝青用量的不足。

6.0對于離析所造成的路面空隙率增大的防治

首先應對生產配合比嚴格控制,碾壓溫度及碾壓方式生產配合比應通過施工試驗段驗證制定總結出較理想的具體措施和理想數據。另外在混合料的離析方面應采取適當的措施。

目前瀝青瑪蹄脂碎石(SMA)結構以廣泛使用,其特點:間斷型級配,表面粗糙(粗集料偏多)抗滑性能好,空隙率僅在2-4%,彌補了密級配瀝青混凝土普遍抗滑性較低的不足,這種結構值得推廣。

SCI論文

- 2024-07-11sci論文接收后多久下doi號

- 2024-01-03今日話題:sci審稿狀態“reject

- 2024-06-19COMPUTER GRAPHICS FORUM期刊簡

SSCI論文

- 2024-10-12ssci論文申請撤稿什么時候能轉投

- 2024-01-11發表ssci論文可以破格晉升嗎

- 2023-03-06新聞與傳播學SSCI期刊

EI論文

- 2023-02-01國際性ei會議都是英文嗎?

- 2024-02-21計算機視覺方向論文怎么發EI快

- 2023-02-07ei會議提前多久開始征文

SCOPUS

- 2023-04-12scopus數據庫收錄哪些門類的文獻

- 2023-03-24scopus收錄論文速度怎么樣

- 2023-09-12如何發表Scopus論文技巧分享

翻譯潤色

- 2023-05-09鍛造相關中文文章怎么翻譯為英文

- 2022-03-31英文期刊編輯回復論文表達不行怎

- 2024-08-16國際中文期刊發表論文應該用什么

期刊知識

- 2018-03-15學報上發表論文最早多久見刊

- 2017-05-11機械工程方面論文要加急發表去哪

- 2024-09-29中文核心期刊投稿要推薦審稿人嗎

發表指導

- 2024-08-16工程監理人員怎么選刊并投稿

- 2015-07-10如何向核心期刊投

- 2018-09-29不銹鋼熱處理論文適合投的期刊