耐硫變換催化劑失活原因分析及解決措施

時間:2020年03月25日 分類:推薦論文 次數:

摘要:針對某合成氨企業凈化車間變換系統催化劑頻繁出現失活現象,造成經濟損失并影響到生產裝置穩定運行的情況,對可能導致變換催化劑失活的原因進行了分析,確定了催化劑中毒是由原料煤中的有機氯含量高引起的,同時提出了源頭控制、過程管理及終端治理的應對措施.

關鍵詞:合成氨;耐硫變換催化劑;中毒失活;有機氯

化工論文投稿刊物:《分子催化》是由中國科學院主管,中國科學院蘭州化學物理研究所主辦的學術類刊物,國內著名中文核心期刊。

變換工段是合成氨生產中的重要工序,承擔著把CO變換成H2的任務,供后續合成工段使用.CO與H2O反應生成H2和CO2的這一過程需要催化劑參與,并在一定的溫度、壓力下才能進行.目前,工業上得到廣泛應用的CO變換催化劑主要分為3大類:高溫催化劑(鐵鉻系)、低溫催化劑(銅鋅系)、寬溫催化劑(鈷鉬系).高溫鐵鉻系催化劑、低溫銅鋅系催化劑對原料氣進口條件要求高(主要是硫含量),這一特點限制了其在煤化工中的應用.鈷鉬系寬溫變換催化劑對原料氣中硫含量不作要求,滿足煤化工的發展要求.即使鈷鉬系寬溫變換催化劑對原料氣要求不那么嚴格,也存在很多使催化劑失活的因素,如氧含量超標、水蒸氣冷凝等.

山西某合成氨企業凈化車間共有3套CO變換催化劑,其中A、B系統各1套,2014年增加1套新變換.A系統變換2005年投用后,在2011年更換過1次催化劑;B系統自2008年投用以來,在2013年更換過催化劑,變換催化劑使用壽命在5年左右,運行情況良好.但是自2014年以來,該公司變換催化劑的使用情況開始惡化,其中,A系統變換催化劑于2015年更換后僅用了2年,于2017年5月再次更換,到2018年1月催化劑再次失活,隨即又進行了更換.A系統變換催化劑運行周期縮短,自2015年后相繼更換了2次催化劑,其中,催化劑費用和更換催化劑而導致系統停車造成的經濟損失已高達上千萬元.為此,急需找出變換催化劑的失活原因和解決辦法.

1生產工藝介紹

1.1全廠生產工藝

該公司是傳統的合成氨生產企業,氣頭是UGI爐氣化無煙塊煤,凈化工段主要有半水煤脫硫、耐硫變換、變換氣脫硫、脫碳、聯醇,最后是氨合成,采用往復式六段壓縮機.

1.2變換工藝流程

變換工段采用全低變換工藝,使用耐硫催化劑,其工藝流程見圖2.來自壓縮三段(≤2.2MPa,≤40℃)的半水煤氣經絲網除油過濾器分離油水后,經凈化爐進一步分離油水,除油水后的半水煤氣進入前熱交換器管程與殼程的變換氣換熱,半水煤氣溫度升高后加入蒸汽,添加蒸汽后的半水煤氣進入后熱交換器管程與殼程變換氣換熱后,經二電加熱器進入預變增濕爐一段,除去對變換催化劑有害作用的成分后進入變換爐一段進行變換反應,變換爐一段出口的變換氣進入預變增濕爐二段進行噴水增濕降溫,增濕降溫后的變換氣進入變換爐二段進行反應,二段出口的變換氣進入后熱交換器殼程,與管程的半水煤氣換熱降溫后進入預變增濕爐三段增濕降溫,增濕降溫后的變換氣進入變換爐三段繼續反應,三段出口的變換氣進入前熱交換器殼程與管程的半水煤氣換熱降溫后,進入水加熱器殼程與管程脫鹽水換熱降溫,水加熱器出口的變換氣進入變換氣1#分離器分離冷凝水后,進入冷卻器管程與殼程的循環水換熱降溫,之后進入變換氣2#分離器分離冷凝液后去變換氣脫硫崗位.

1.3催化劑和抗毒劑裝填情況

預變增濕爐的一段一層裝抗毒劑9m3、二層裝抗毒劑10m3;變換爐的一段裝催化劑29m3,變換的二段裝催化劑34m3,變換三段上層裝抗毒劑3m3和催化劑26m3,變換三段下層裝催化劑34m3;抗毒劑和催化劑的設計使用年限為≥3年.

2失活原因分析

導致CO變換催化劑失活的因素有很多,既有催化劑本身的質量問題,也有運行過程其他因素的影響,現將影響催化劑活性的因素羅列出來,逐一分析.

2.1催化劑自身的原因

在建廠開車以來,一直使用山東某廠的變換催化劑,運行穩定,平均使用壽命在5年左右.自出現催化劑失活現象后,也更換過其他廠家同類型的催化劑,但均出現了快速失活現象.同時,催化劑的進廠指標符合檢測要求.因此,可以排除催化劑自身的質量問題.

2.2催化劑升溫硫化的原因

寬溫耐硫低變催化劑是一種鈷鉬系耐硫寬溫變換催化劑,其主要組分為氧化鈷(CoO)和三氧化鉬(MoO3).在使用前需要將其硫化,使氧化態的鈷、鉬轉化為硫化物,才具有高的變換活性.一般以半水煤氣為載體,以CS2為硫化劑,在180℃以上連續不斷加入CS2與氫氣發生氫解反應生成H2S,H2S與CoO和MoO3反應生成CoS和MoO2.升溫硫化時,半水煤氣的溫度由升溫換熱器來控制,也可通過調整煤氣循環量加以調節,控制好升溫硫化溫度,做到既控制升溫速率、又保證床層能達到硫化最終溫度.自2006年開車以來,變換催化劑硫化工作一直受到高度重視,有專業的技術指導隊伍和熟練的操作工,各項硫化指標符合規定要求.硫化之后的催化劑運行一直比較平穩,也能達到預期的使用壽命.因此,此次變換催化劑失活可以排除升溫硫化的原因.

2.3使用過程中存在的外在原因

催化劑使用過程中存在的危害因素主要有氣體中氧含量超標、氣體帶油、氣體中帶有其他有毒物質、超溫、蒸汽和噴入的脫鹽水中含有雜質等.(1)催化劑發生快速失活后,首先對氣體中的氧含量進行檢測,并調取了氣體組分的在線檢測數據,未發現氧含量超標(半水煤氣中氧含量≤0.5%).由此可以排除氣體中氧含量超標的因素.(2)來自往復式壓縮機的半水煤氣中含有一定量的潤滑油、水分等雜質,需先經過過濾器、凈化爐進行處理.在變換催化劑失活期間,并未發現有過多的油污、水分進入.對失活催化劑進行開爐處理時,也沒有發現失活催化劑表面有油污等雜質.

(3)同時,還對添加進變換爐的水蒸氣、脫鹽水進行了檢測,均符合控制要求,并未發現有異常組分.(4)該化工企業運行時間較長,操作人員已熟練掌握變換工段的操作技能,基本可以排除誤操作等原因引起催化劑超溫失效.但是,對已失活催化劑進行分析化驗時發現:催化劑中的氯含量為1.56%,而正常催化劑中的氯含量為ppm級.由此可判定,催化劑失活的主要原因是氯離子含量過高.對催化劑中的氯元素的來源進行分析排查后發現,是原料煤中混有含有機氯的物質.

該物質進入UGI氣化爐中和原料煤一起氣化,隨半水煤氣進入變換裝置,引起了變換催化劑的失活.催化劑廠家也證實了氯元素的存在可以使變換催化劑快速失活.為了摸清催化劑失活的具體原因,氣化車間加強了對原料的管理,并更換了原料煤的來源,催化劑再未發生快速失活.因此,可以確定此次變換催化劑失活主要是由原料煤含有機氯物質引起.混合到原料煤的物質主要是煤炭開采過程的注漿材料,其中含有少量的有機氯物質.

3目前化工脫氯劑的使用情況

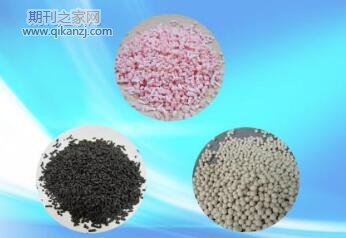

目前有很多脫氯劑產品,按組成主要分為以下3種類型:浸堿氧化鋁脫氯劑、鈣系脫氯劑和銅系脫氯劑.浸堿氧化鋁脫氯劑主要原理是酸堿中和反應,用于脫除無機HCl,但是該種脫氯劑嚴禁氣體中帶水,否則會造成作為活性組分的Na2O和產物NaCl溶解流失進入后續系統.鈣系脫氯劑主要是用Ca(OH)2或可溶性鈣鹽的水溶液浸漬鋁釩土,或氧化鋁載體,制得高效脫氯劑,但是該種脫氯劑容易與H2S反應,因此,硫的存在對其脫氯效果影響較大.銅系脫氯劑是一種用途較廣的脫氯劑,用活性碳和氧化鋁為載體浸漬銅鹽再焙燒制得氧化銅,其低溫性能好,一般設置在甲烷化催化劑、甲醇合成催化劑等裝置的前面,用于脫除氯元素,但是該脫氯劑的抗硫性能很差,對氣體中硫含量的要求特別高.

目前,很多脫氯劑幾乎全部是針對石油煉制的脫氯需求開發(如氫氣的脫氯、干氣脫氯等),這些氣體在進入脫氯裝置前已經經過了脫硫、脫水等處理,可以滿足脫氯劑對含硫、含水的要求.現在,煤化工使用耐硫變換催化劑,需要原料氣中含有一定的硫,并且原料氣中含有很多水蒸氣(為了滿足變換要求,設置較高的水氣比),這種原料氣的特點決定了無法使用目前已有的脫氯劑.

4解決措施

針對以上情況,要解決煤炭開采注漿材料中氯元素含量過高,致煤化工變換催化劑失活的問題,就需要從以下3個方面進行解決,即源頭控制、過程管理和終端治理.(1)源頭控制.在保證采煤過程安全的前提下,盡量減少對有機注漿材料的使用量,在可行的情況下調整,改良井下注漿材料的配方,盡量用無氯材料代替,減少含氯材料使用量,改變注漿材料的密度,使其能在原煤洗選過程中與煤分離.(2)過程管理.加強對采煤、洗選、運輸、化工等各個環節的管理.采煤過程控制注漿材料用量,選煤過程增加分揀環節,運輸過程規范抑塵劑使用,化工過程加強原料煤篩分分揀工作.(3)終端治理.采用固定床間歇造氣工藝的煤化工企業,可以在粗煤氣進入變換爐前對氯元素進行脫除.在現有脫氯劑裝置中增加脫氯劑用量,或另行增加脫氯劑裝置;由于缺乏氯離子導致變換催化劑失活的機理研究,需針對該機理進行研究并開發專門的脫氯劑,防止因氯元素含量過高而造成催化劑失活.

5結語

CO變換是合成氨生產中的重要工段,擔負著制氫的任務,變換催化劑是變換工段的核心.因此,變換催化劑的使用壽命不僅關系著全廠生產的穩定運行,還影響企業的經濟效益.自變換催化劑出現失活現象后,全廠就導致催化劑失活的因素逐一進行排查,最后確定是原料煤中的有機氯變化引起的,就氯元素導致耐硫變換催化劑中毒失活的預防措施,目前還沒有很好的辦法,只能從采煤源頭及洗選過程來進行控制.與此同時,可以開展一些關于煤化工過程中脫氯的課題研究,開發有效的脫氯裝置及設施.

SCI論文

- 2024-04-01ANNALS OF PHYSIC最新分區是幾區

- 2023-07-06博士有SSCI期刊發表論文經歷重要

- 2022-11-10ssci從投稿到發表要多久?

SSCI論文

- 2023-08-24論文發表多久可以被ssci收錄

- 2023-06-14發ssci論文能查到嗎查詢流程

- 2023-12-25AHCI發表論文算學術成果嗎

EI論文

- 2022-12-07ei期刊論文發表有難度嗎

- 2023-06-28ieee xplore 是ei檢索嗎

- 2023-02-07ei會議提前多久開始征文

SCOPUS

- 2023-04-12scopus數據庫收錄哪些門類的文獻

- 2023-03-28scopus收錄哪些學科的期刊

- 2023-03-20scopus高級檢索功能怎么用?

翻譯潤色

- 2023-05-06基因測序文章怎么翻譯潤色

- 2023-05-11生物醫學sci論文潤色有用嗎

- 2023-05-09鍛造相關中文文章怎么翻譯為英文

期刊知識

- 2015-06-05發表宗教類文章的核心期刊

- 2020-08-05sci論文怎么修改

- 2022-04-02論文三版起發需要寫多少字

發表指導

- 2018-03-17審稿快的生物類核心期刊多久可以

- 2022-03-15留守兒童教育已發表過的論文

- 2020-07-28臨床麻醉論文發表選刊方法